机械端面密封是一种旋转传动件密封,简称机械密封,又称端面密封,用于泵、釜、压缩机、液压传动和其他类似设备的旋转轴的密封。机械密封具有性能可靠、泄漏量小、使用寿命长、无需经常维修的特点,能适应于生产过程自动化和高温、低温、高压、真空、高速以及各种强腐蚀性介质、含固体颗粒介质等苛刻工况的密封要求。

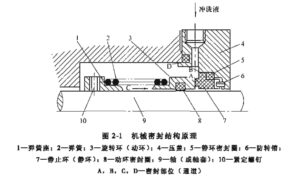

机械密封是由一对或数对动环与静环组成的平面摩擦副构成的密封装置,如图2-1所示。它是靠弹性构件(如弹簧或波纹管或波纹管及弹簧组合构件)和密封介质的压力在旋转的动环和静环的接触表面(端面)上产生适当的压紧力,使这两个端面紧密贴合,端面间维持一层极薄的液体膜而达到密封的目的。这层液体膜具有流体动压力与静压力,起着润滑和平衡压力的作用。

构成机械密封的基本元件有端面摩擦副(静环和动环)、弹性元件(如弹簧)、辅助密封(如O形圈)、传动件(如传动销和传动螺钉)、防转件(如防转销)、紧固件(如弹簧座、压环、压盖、紧定螺钉、轴套)。

当旋转轴9旋转时,通过紧定螺钉10和弹簧2带动动环3旋转。防转销6固定在静止的压盖4上,防止静环7转动。当密封端面磨损时,动环3连同动环密封圈8在弹簧2推动下,沿轴向产生微小移动,达到一定的补偿能力,所以称为补偿环。静环不具有补偿能力,所以称为非补偿环。通过不同的结构设计,补偿环可由动环承担,也可由静环承担。由补偿环、弹性元件和副密封等构成的组件称为补偿环组件。机械密封基本元件的作用如下。

①端面摩擦副(静、动环):要保持摩擦面紧密贴合组成密封面从而防止介质泄漏,要求静、动环具有良好的耐磨性,动环可以轴向移动,自动补偿密封面磨损,使之与静环良好地贴合(动环要有良好的追随性),静、动环具有浮动性起缓冲作用。

②弹性元件(弹簧、波纹管、蛇形套、隔膜等):主要起预紧、补偿及缓冲的作用,也是对密封端面产生合理比压的一个重要因素,要求始终保持弹性来克服辅助密封传动件的摩擦以及动环等的惯性,保证端面摩擦副良好地贴合和动环的追随性,材料要求耐腐蚀和疲劳。

③辅助密封(0形环、V形环、楔形环及其他异形密封环):要起到静环和动环的密封作用,同时也起到浮动缓冲作用,要求静环的辅助密封元件能保证静环与压盖之间的密封性和静环有一定的浮动性,动环的辅助密封元件能保证动环与轴或轴套之间的密封性和动环的浮动性,材料要求耐热或耐寒并能与介质相容。

④传动件(传动销电传动环、传动座、传动套、传动键、传动突耳或牙嵌式连接器):起到将轴的转矩传给动环的作用,中间传动的传动销、压环-传动环、传动销-弹簧座均起传动作用,材料要求耐磨和耐腐蚀。

⑤紧固件(紧定螺钉、弹簧座、压盖、组装套、轴套):要起到静、动环的定位、紧固和盛装的作用,要求定位正确,保证摩擦副密封面处于正确的位置并保持良好贴合的弹簧比压。同时要求拆装方便、容易就位、能重复利用。与辅助密封配合处,注意安装密封环的导向侧角和压弹量。特别应注意动环辅助密封件与轴套配合处要求耐腐蚀和耐磨损,必要时采用硬面复层。

机械密封一般有四个密封部位(通道),如图2-1中所示的A、B、C、D。A处为端面密封,旋转环与静止环的端面彼此结合作相对滑动的动密封,又称机械密封装置中的主密封,是决定机械密封性能和寿命的关键;B处为静环7与压盖4端面之间的密封;C处为动环3与轴(或轴套)9配合面之间的密封,因能随补偿环轴向移动并起密封作用,所以又称副密封,当端面磨损时,它仅能跟随补偿环沿轴向作微量的移动,实际上是一个相对静密封;D处为压盖与泵壳端面之间的密封。B、D、C三处是静止密封,这些泄漏通道相对来说比较容易封堵,一般不易泄漏;A处即为端面相对旋转密封,只要设计合理即可达到减少泄漏的目的。

机械密封对密封端面的加工要求很高(平面度为0.0009mm,表面粗糙度:硬环R≤0.1um,软环R.≤0.2um)。为了使密封端面间保持必要的润滑薄膜,必须严格控制端面上的单位面积压紧力,端面上单位压力过大,不易形成稳定的润滑液膜,会加速端面的磨损。

端面上单位压力过小,泄漏量增加。所以,要获得良好的密封性能又有较长的寿命,在设计和安装机械密封时,要保证端面单位压力值在最适当的范围内。